Introducción:

En el mundo altamente competitivo de la fabricación de cuerdas, optimizar la eficiencia de la producción es esencial para mantenerse a la vanguardia. Los procesos de producción eficientes no solo reducen los costos, sino que también garantizan una mayor calidad y tiempos de entrega más rápidos. Este artículo analiza en profundidad seis elementos clave que pueden ayudar a los fabricantes de cuerdas a optimizar su eficiencia de producción, brindando información práctica y estrategias para mejorar el rendimiento operativo.

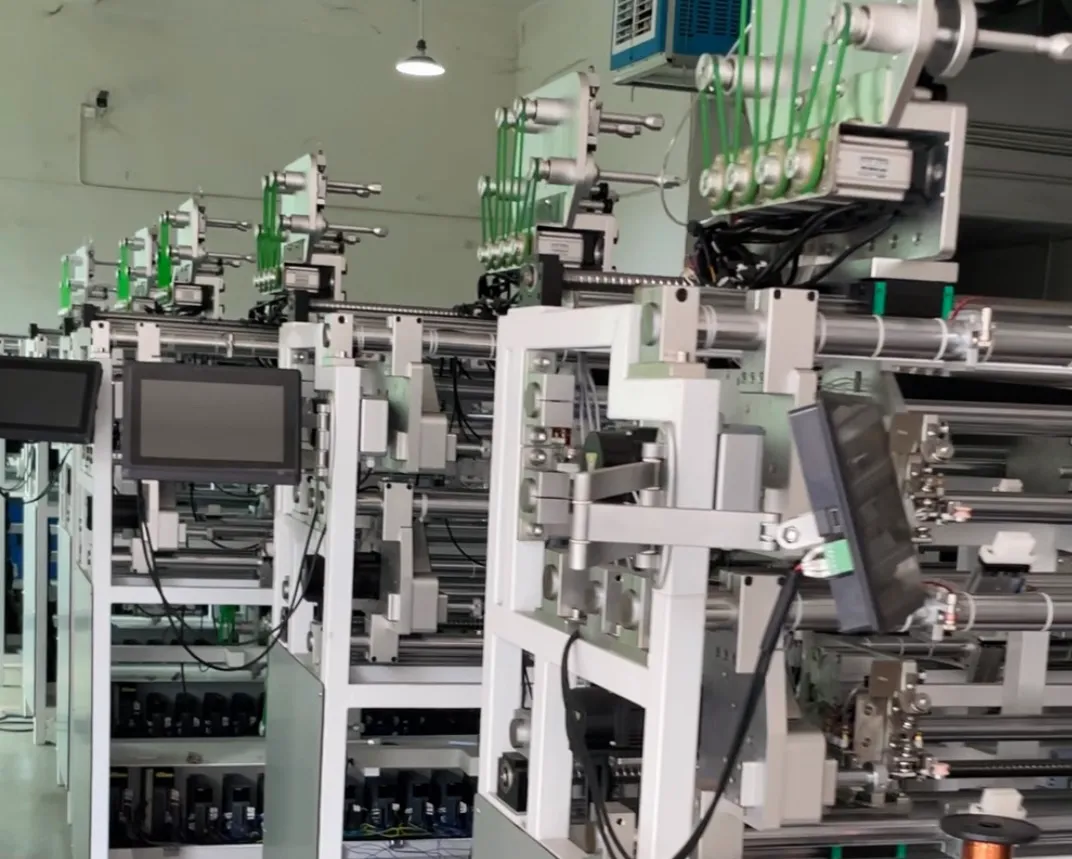

Automatización y Robótica

La automatización y la robótica han revolucionado la industria manufacturera, y la fabricación de cuerdas no es una excepción. Al incorporar maquinaria automatizada y sistemas robóticos, los fabricantes pueden reducir significativamente el trabajo manual y aumentar la precisión. Los procesos automatizados, como el bobinado, el corte y el empaquetado, pueden funcionar de forma continua, lo que garantiza una calidad constante y reduce el riesgo de error humano. Invertir en tecnología de automatización avanzada puede generar ahorros sustanciales a largo plazo y una mayor eficiencia.

Principios de manufactura esbelta

Los principios de la fabricación eficiente se centran en minimizar los desperdicios y maximizar la productividad. Al adoptar prácticas eficientes, los fabricantes de cuerdas pueden optimizar sus operaciones, reducir el inventario innecesario y mejorar el flujo de trabajo. Técnicas como el mapeo del flujo de valor, las 5S y la producción justo a tiempo (JIT) pueden ayudar a identificar ineficiencias y eliminar cuellos de botella. La implementación de principios eficientes conduce a un entorno de fabricación más organizado, eficiente y receptivo.

Sistemas avanzados de control de calidad

El control de calidad es fundamental para mantener altos estándares y reducir la repetición de trabajos o los defectos. La implementación de sistemas avanzados de control de calidad, que incluyan inspección automatizada y monitoreo en tiempo real, garantiza que cualquier problema se detecte en una etapa temprana del proceso de producción. Estos sistemas pueden incluir sistemas de visión, herramientas de medición láser y software de control estadístico de procesos (CEP). Un control de calidad mejorado no solo mejora la consistencia del producto, sino que también reduce el desperdicio y el tiempo de inactividad de la producción.

Eficiencia Energética y Sostenibilidad

El consumo de energía es un factor importante en los costos de producción. Al adoptar prácticas de eficiencia energética y métodos de fabricación sostenibles, los fabricantes de cuerdas pueden reducir su impacto ambiental y disminuir los costos operativos. El uso de maquinaria de bajo consumo energético, la optimización de los sistemas de calefacción y refrigeración y la incorporación de fuentes de energía renovables son algunas formas de lograrlo. Además, las prácticas de sostenibilidad, como el reciclaje de materiales de desecho y el uso de embalajes ecológicos, pueden mejorar la reputación de una empresa y atraer a consumidores conscientes del medio ambiente.

Capacitación y desarrollo de la fuerza laboral

Una fuerza laboral capacitada y con conocimientos es esencial para una producción eficiente. Invertir en programas regulares de capacitación y desarrollo garantiza que los empleados estén actualizados con las últimas tecnologías y las mejores prácticas. Los programas de capacitación pueden cubrir áreas como operación de equipos, protocolos de seguridad y técnicas de fabricación eficiente. Los empleados capacitados tienen más probabilidades de contribuir a los esfuerzos de mejora continua y ayudar a identificar áreas para una mayor optimización.

Toma de decisiones basada en datos

La incorporación de análisis de datos en el proceso de producción permite a los fabricantes tomar decisiones fundamentadas basadas en datos en tiempo real. La recopilación y el análisis de datos de las distintas etapas de la producción pueden poner de relieve las ineficiencias y las áreas de mejora. La implementación de sistemas de ejecución de fabricación (MES) y software de planificación de recursos empresariales (ERP) puede facilitar la recopilación y el análisis de datos, lo que proporciona información valiosa para optimizar los cronogramas de producción, la gestión de inventarios y la asignación de recursos.

Optimización de la cadena de suministro

Optimizar la cadena de suministro es vital para garantizar que los materiales estén disponibles cuando se los necesita sin que se produzca un exceso de existencias. Una gestión eficaz de la cadena de suministro implica colaborar estrechamente con los proveedores, implementar sistemas de inventario justo a tiempo y utilizar análisis predictivos para pronosticar la demanda con precisión. Al optimizar la cadena de suministro, los fabricantes pueden reducir los plazos de entrega, disminuir los costos de inventario y mejorar la eficiencia general de la producción.

Cultura de mejora continua

La creación de una cultura de mejora continua es esencial para obtener ganancias de eficiencia a largo plazo. Alentar a los empleados a identificar y sugerir mejoras, realizar evaluaciones de desempeño periódicas y establecer objetivos mensurables puede fomentar un enfoque proactivo hacia la optimización. Herramientas como los eventos Kaizen, las metodologías Six Sigma y el análisis de causa raíz pueden respaldar los esfuerzos de mejora continua, asegurando que las mejoras de eficiencia se mantengan en el tiempo.

Conclusión:

Optimizar la eficiencia de la producción en la fabricación de cadenas es una tarea multifacética que requiere un enfoque estratégico. Al adoptar la automatización, los principios de fabricación eficiente, los sistemas avanzados de control de calidad, la eficiencia energética, la capacitación de la fuerza laboral, la toma de decisiones basada en datos, la optimización de la cadena de suministro y una cultura de mejora continua, los fabricantes pueden lograr ganancias significativas en productividad y rentabilidad. Estas estrategias no solo mejoran el rendimiento operativo, sino que también posicionan a los fabricantes para satisfacer mejor las demandas del mercado e impulsar el éxito a largo plazo.